硫化机-橡胶模压硫化方法和工艺过程介绍

1、硫化方法简介

使橡胶分子交联起来,成为网络结构,因而改进了橡胶的使用性能,这种变化叫做“硫化”。天然胶起初是用硫磺硫化的,“硫化”这个名词就是由此而来。按硫化方法的不同分为热硫化、冷硫化、高频硫化、高能射线辐射硫化等。

(1)热硫化

热硫化是橡胶用电或蒸汽加热硫化。用于硫化各种模型制品,各种胶带、胶板、轮胎、胶布等。

(2)冷硫化

冷硫化是橡胶在常温下硫化,多用于自然硫化胶浆粘合的制品。胶浆内配有活性强的超促进剂,使用这种胶浆粘合的制品,于室温停放一段时间即达到硫化的目的。特别是大型的胶布制品,如橡胶水管、胶囊等多采用这种方法。也可以制造快速自然硫化胶浆,使其在短时间内,得到相当高的粘合强度。

还有一种冷硫化方法是用2%-5%的一氯化硫稀溶液浸渍不含硫磺的制品进行硫化。因只能用于薄膜制品,同时一氯化硫毒性较大,所以航空工业中很少采用。

(3)高频硫化

在均匀的高频交变电场作用下,橡胶分子随电场的变化而运动,由于分子间的运动、互相摩擦及位移,使胶料本身产生热量,从而达到硫化的目的。

(4)高能射线辐射硫化

用Co60放射γ射线作为能源,在常温下,辐射能将橡胶分子的氢原子脱离,在橡胶链上生成游离基,产生交联作用,使橡胶的直链分子生成网状结构,完成硫化过程。高能射线辐射可使不含硫化剂、促进剂的橡胶进行硫化,获得优良的物理性能。由于成本高昂,只用于特殊制品。但是它可以简化工艺、加速生产,有发展前途。

2、模压硫化工艺过程简介

(1)热炼

胶料在硫化前应进行热炼,以便破坏其在停放时产生的凝胶,提高胶料的塑性和均匀程度。

方法是将胶料切成小块,用抹布浸航空汽油或苯洗去胶料上的脏物、灰尘和有关标记。在室温下晾干10-15分钟。然后在炼胶机上热炼3-5分钟,薄通数次,使胶料表面柔软、光滑。再按规定尺寸切片。

经热炼的胶料应在12小时内使用为宜。过时的胶料可按30%的量掺入同牌号、同批次的胶料中,重新热炼后使用。

经热炼的胶料应柔软、光滑,无大的褶皱、麻面和气泡等缺陷。

(2)下料

用冲子、剪刀或预成型机等将胶料制成一定形状和尺寸的坯料。其形状应与模腔相似,重量要准确(一般比零件净重重5%-10%)。

(3)金属件的准备和涂胶

吹砂

为了增加橡胶与金属的附着力,模压用的金属件表面必须无锈、无油污、无氧化层,并经过吹砂。经吹砂处理后零件表面应粗糙、均匀、无金属光泽,并浸入干净的汽油中备用。使用期以48小时内为宜。当非加工表面不允许吹砂时应有专用的夹具保护。吹砂时,石英砂颗粒的大小和压缩空气的压力,应视零件的规格及金属件的表面情况而定。所使用的石英砂必须经过筛选、干燥、且不得含有油污。吹砂机必须附加隔油器,清除压缩空气内的油质(定期检查分析)。

镀黄铜

镀黄铜的目的是增加橡胶与金属件的结合力。镀黄铜时须严格控制镀液的成分、pH值和温度。镀黄铜后的金属件存放不宜过久,否则会影响其与橡胶的结合,故要求镀黄铜后即用。黄铜层应无气泡、斑点和油污。镀黄铜后的零件立即放入航空汽油中保存待用(其保存时间应符合工艺规程规定)

涂胶液

(4)硫化

橡胶的模压过程包括装料、闭模、硫化、脱模及模具清理等操作步骤。如前所述,胶料在硫化前应进行热炼,并将坯料切成适当的形状和尺寸,然后装入预热至规定的温度的模具中进行硫化。坯料在受热受压下呈现塑性状态,充满模腔,经保持一定的时间后即为硫化制品。在模压橡胶制品时,为排除模腔内的空气及胶料中的挥发物,以避免制品发生闷气等缺陷,可进行连续2-3次预压,此种操作称为“放气”。是否需要放气,应试所使用的胶料、制品的形状及模具的结构等情况而定。

影响硫化质量的主要因素有硫化时间、温度和压力。

硫化时间 当含有硫磺的生胶加热硫化时,硫磺与生胶将发生化学反应而产生结构上的变化。结合硫磺的量与硫化时间有关。当温度一定时,游离硫磺随反应时间加长而减小,即结合硫磺的量逐渐增加。如果时间不够,便会造成制品欠硫;时间过长,则出现过硫。这二者对制品都不利,应力求避免。

硫磺的实际用量要根据制品的特性来决定。用量过多将成为硬质胶,用量过少则硬度和强度不够。对软质胶来说,用量在5%以下为宜。事实上加入的硫磺总有一部分要残留在硫化胶中,残留的硫磺不宜过多,否则超过一定的溶解度,就会发生结晶或者渗透到硫化胶表面而产生喷硫(在硫磺用量合适而硫化条件不当时,也会出现喷硫现象)。喷硫将直接影响制品质量。有时也会出现喷霜的现象。喷霜的出现将降低胶料与零件的结合力,为多层制品成型带来不便。当产生喷霜后,可用溶剂洗去喷霜物。如果喷霜严重,还可用橡胶溶剂湿润橡胶表面,然后再加工。但是,在某些情况下,喷霜是有利的,喷霜所形成的薄膜可使橡胶表面不受日光和空气的侵蚀,尤其是加入过量防老剂后引起的喷霜更具有耐老化性。

一般来说,造成制品喷霜的问题不大,而造成制品喷硫则要引起警觉,要查明原因(是胶料中硫磺过多,还是没有严格控制硫化条件),迅速予以排除。

硫化温度 温度的变化对硫化反应速度的影响是很大的,硫化温度平均增加10℃,硫化的速度可提高一倍左右,即硫化时间大约可缩短一半。硫化温度提高,硫化速度加快,设备的生产能力就会增加。但是,硫化温度也不能过高,因为高温硫化时,溶于胶料的氧容易造成橡胶的氧化反应,使制品耐老化性能下降。如果橡胶制品中有纤维状物(棉纱、人造丝等)受高温后会被破坏,使制品强度大大降低。同时,由于橡胶的导热性很差,使制品均匀的达到高温也是很困难的。

硫化压力 在硫化过程中,硫化剂与生胶分子作用是非气相反应,压力对反应速度影响不大。但是在胶料中常含有水分、吸附的空气和溶解的气体等,在硫化过程中由于胶料受热使水分蒸发,部分配合剂的分解及硫化副反应放出的硫化氢等气体,都会使硫化制品产生气孔或脱胶缺陷。在加压下进行硫化,可免除这些缺陷,同时由于加压使制品密度提高,从而耐磨性和耐老化性也随之提高。当然,压力不宜过大,应为过大时,硫化胶的性能提高不大,反而要耗费较大的设备功率。应注意的是,硫化压力如果波动过大,就会影响制品尺寸的同一性。一般橡胶制品硫化时所需要的比压为:厚制品15MPa-25Mpa,薄制品5MPa-15MPa。

硫化过程中,发现问题的处理:a)硫化开始后,若温度能在零件硫化时间的15%以内升到规定的最低硫化温度,则该模零件的硫化时间不需增加。b)硫化开始后,若温度不能在零件硫化时间的15%以内升到规定的最低硫化温度,则该模零件应增加硫化时间(增加实际升温时间二分之一)。c)硫化开始后,若温度不能在零件硫化时间的50%以内升到规定的最低温度,则该模零件报废。

(5)去毛刺

橡胶制品检验标准

1、外观检验

硫化工序每工作班的首模零件进行外观检验,而成品验收则100%的零件进行外观检验。

外观检验的方法一般采用目视检查法。

检查零件工作表面的光洁度时,一般以模具图纸上规定的光洁度为标准。

2、尺寸检验

硫化工序进行首模检验;成品验收一般进行抽检,但对尺寸要求严格的零件或需要机械加工的零件以及需要在工作介质中进行稳定处理的零件,原则上其主要尺寸应100%的检验。

经硫化并去除毛边的零件需停放6小时后,才进行尺寸检验。橡胶零件弹性变形较大,如果测量方法或量具选择不当,都会影响测量的准确性。一般试模鉴定和试生产应选用通用量具和仪器,而成批生产则选用专用量具。

3、性能试验

a)绍尔A型硬度试验,试样的厚度应不小于6mm,宽度不小于15mm,长度不小于40mm。如厚度达不到要求时,可用同样的试样重叠起来测定,但不准超过四层,并要上下面平行。

b)耐油溶胀试验,将试样浸入油、酸、碱或其它液体介质中,在规定的温度下经过一定时间测量尺寸、体积或重量的变化。

c)橡胶金属结合强度的试验,剖视法,一般用?3的钢针挑拨金属件上的橡胶,如果橡胶挑拨而断裂后的金属件表面上有均匀的橡胶结合痕迹,则认为粘接强度合格。对每个工作班的零件一般在首模检验和成品验收时各抽1-3件做结合强度检验。

- 上一篇:开炼机-橡胶混炼与胶料停放注意事项

- 下一篇:硫化机橡胶的各种特性

相关资讯

- 07-21 学青橡机硫化机生产的橡胶密封圈

- 07-02 再生胶的优缺点及使用注意事项

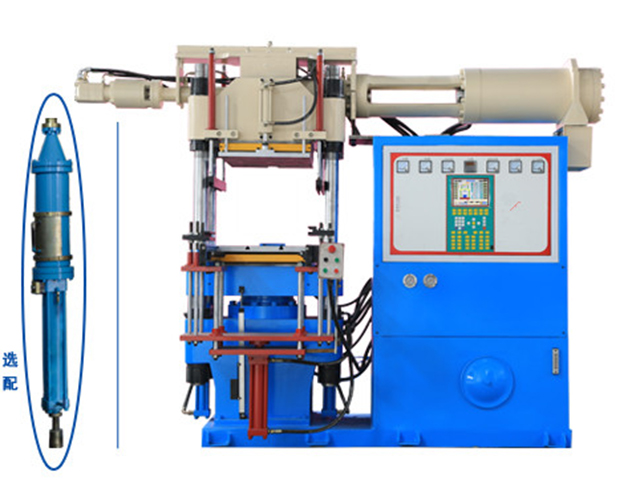

- 06-30 注射成型机分类

- 06-30 学青橡胶注射成型机特点

- 06-25 学青开炼机简介

- 06-23 开炼机安全操作规程-青岛学青橡

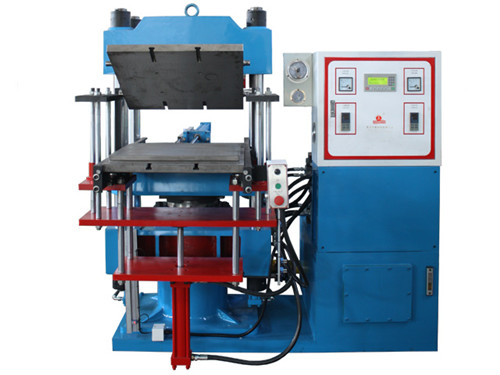

- 06-23 使用平板硫化机注意事项

- 06-16 使用平板硫化机注意事项